Materiale

La lamiera è un materiale anisotropico, cioè le sue caratteristiche non sono uguali in tutte le direzioni. Come ogni piegatore che si rispetti sa, il comportamento cambia a seconda del senso di laminazione. È utile quindi tagliare i pezzi tutti nello stesso verso, oppure dividerli tra pezzi tagliati paralleli alla fibra e perpendicolari alla fibra. È sconsigliato fare nesting dove l’orientamento è variabile. Se risparmiamo lamiera facendo stare un pezzo in più nel foglio, rischiamo di sprecare pezzi e tempo perché in piegatura l’angolo esce sbagliato.

È utile anche dividere i pezzi a seconda della zona. Le tensioni interne della lamiera cambiano tra centro e bordi, a causa degli stress introdotti dalla laminazione.

Non mescoliamo pezzi tagliati da lotti di lamiera o pacchi differenti. Le differenze inevitabili tra una colata e l’altra significano durezze ed elasticità variabili, che possono ripercuotersi sul risultato finale.

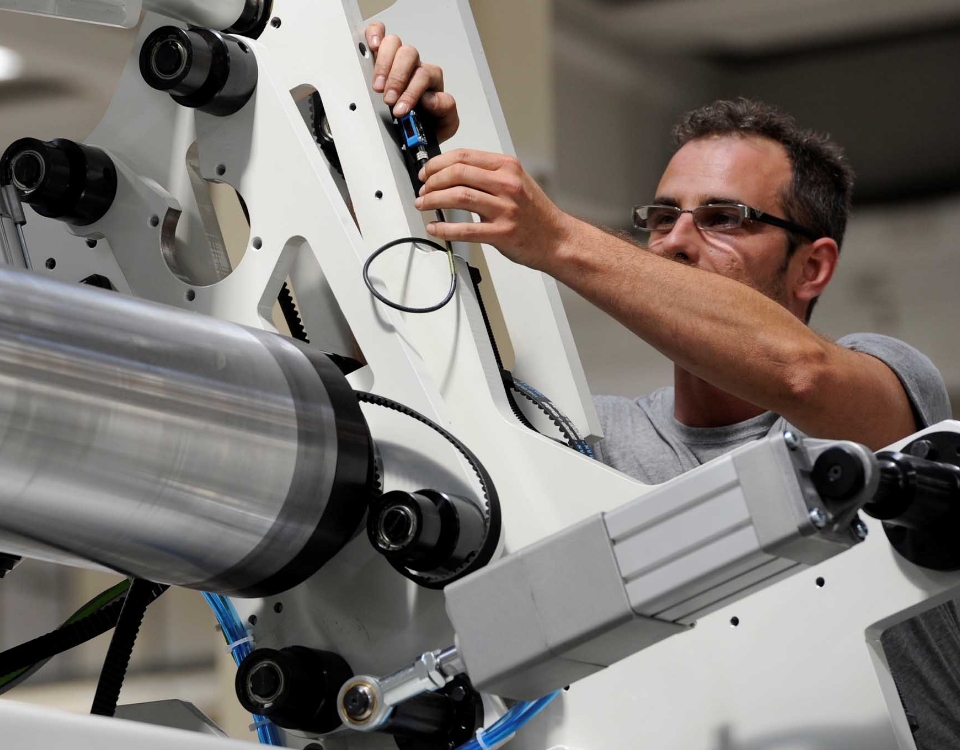

In questi casi, un sistema di controllo dell’angolo in tempo reale e una bombatura adattiva possono aiutarci ad ottenere angoli costanti anche se i pezzi sono stati tagliati in senso differente.

Microgiunzioni

In certi casi, soprattutto con pezzi piccoli, è obbligatorio lasciare le cosiddette microgiunzioni, per evitare che i pezzi tagliati cadano nel letto di fachiro oppure si mettano di traverso, con il rischio che la testa di taglio vada in collisione. Queste microgiunzioni lasciano dei piccoli rilievi sul bordo, che possono rendere difficile l’appoggio (G) ai riferimenti del registro posteriore. Se possibile, inserire le microgiunzioni in punti dove non causano difficoltà (H).

Dime di appoggio

Se la nostra pressa piegatrice non ha gli assi X5 e X6 per le pieghe oblique, o se il pezzo (A) ha una forma irregolare che rende difficile un appoggio sicuro, possiamo far tagliare dal laserista un pezzo dello sfrido (D) e fissarlo ai riferimenti (C). In questo modo andiamo ad appoggiare il pezzo sulla sagoma opposta ed essere sicuri di avere un allineamento ottimale con l’asse di piega (B).

Linea di piega

Anche qui possiamo sopperire parzialmente alla mancanza degli assi X relativi tracciando con il laser una leggera marcatura sulle linee di piega. Se non è possibile tracciare la superficie, possiamo far inserire delle tacche sui bordi (F). È preferibile che siano verso l’esterno anziché verso l’interno, per evitare la formazione di fessure. Se siamo costretti a rivolgerle verso l’interno, evitiamo tacche con spigoli vivi (E). Il dispositivo LaserLine ci può aiutare a posizionare correttamente il pezzo sulla linea di piega.

Gestione

Scaricare i pezzi dal banco mantenendoli ben impilati ed in ordine aiuta molto la piegatura, e inoltre permette di ridurre danni come pezzi storti o graffiati, soprattutto con finiture e materiali delicati.

Contare i pezzi prima di passare la consegna alla piegatura. Potrà sembrare banale, ma con lotti molto numerosi è facile che un pezzo o due vadano persi, soprattutto se sono di piccole dimensioni. Anche interrompere la lavorazione per poi riprenderla tempo dopo può far perdere il conto. Si perde meno tempo a tagliare al volo un pezzo mancante con il disegno ancora in macchina e la lamiera ancora sul banco, piuttosto che doverlo fare magari a distanza di giorni col rischio di non avere lamiera disponibile.

Controllare il pezzo: prima di mandare in piegatura un lotto, sincerarsi che corrisponda a quello indicato nel foglio commessa o nel disegno tecnico, per evitare problemi ed intoppi.

Dividere gli ordini ed associare ad ogni ordine il suo disegno o foglio di lavoro, senza ammucchiare tutti i disegni insieme o, peggio ancora, senza alcun disegno.

Progettazione

Calcolare correttamente gli sviluppi e la lunghezza corretta da tagliare in funzione del materiale e degli utensili. Qui è fondamentale confrontarsi con il piegatore per calcolare il fattore K specifico di quella piega, facendo dei test preliminari. Abbiamo messo a disposizione un tool di calcolo dell’allungamento e del fattore K che trovate nel nostro sito, nella sezione Calcolatori.

Inserire nel disegno gli scarichi necessari per evitare crepe e fessurazioni. Mantenere distanze sufficienti (almeno pari al raggio di piega più il doppio dello spessore) tra linea di piega e fori, rilievi, gelosie, filettature, ecc. Inserire gli scarichi anche negli angoli.

Tenere conto della necessità della sovrapiegatura per compensare il ritorno elastico. Se abbiamo una flangia che arriva a contatto con un’altra parte del pezzo, dobbiamo tener conto che per arrivare all’angolo desiderato dovremo piegare ad un angolo più chiuso, con il rischio di andare in collisione.